溶剂浸出工艺在美国的发展历史

来源: 油脂工程师之家 编译

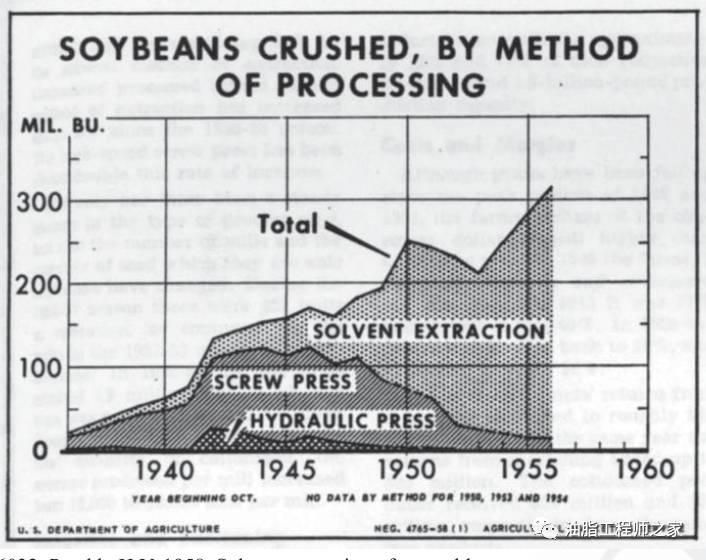

在20世纪40年代,从大豆中提取油脂的基本方法发生了突然而极其重要的变化。虽然在第二次世界大战期间延长了连续螺旋榨油机压榨大豆的日程,但溶剂浸出工艺在这一时期达到领先地位,在1949年的大豆压榨量中超过了螺旋榨油机。到了20世纪50年代,液压机压榨的使用量已经减少到不到总压榨量的3%。

在回顾为什么溶剂浸出在20世纪40年代突然在美国流行起来之前,让我们先简要回顾一下这十年来美国和世界上三种基本的榨油方法的历史和特点:

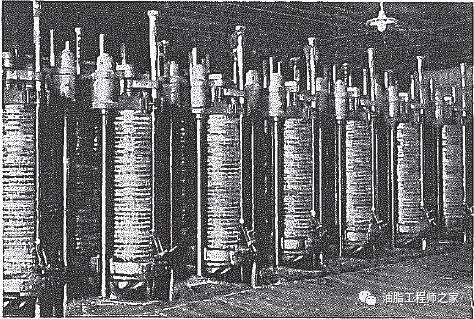

液压榨油机

液压机是一位英国工程师Joseph Bramah在1796年发明的。它迅速革新了西方的油脂加工工业,取代了以牲畜为动力的榨油机。从19世纪晚期开始,它被满洲大豆工业广泛使用,取代了人力螺旋榨油机和楔形榨油机。在美国,水压机是压榨大豆的第一台机器(1911年在西雅图)。在此之前,它在美国被广泛用于压榨棉籽和亚麻籽,但这些榨机的经营者很快发现,它可以很容易适应大豆。使用液压机:大豆被破碎或压成片,通过蒸汽加热和调质,然后在500-4000磅的压力下压成豆饼。

从大约1911年到1930年代初,液压机相当广泛地应用于豆油加工,但在这段时间里,总加工能力的百分比很可能不到25%。伯蒂斯(1950年)表示,它们始终只占总加工能力的一小部分。在第二次世界大战期间,当北部和中部各州的加工能力严重短缺时,这些州的大豆才被运到南方的棉籽地区,液压机作为紧急措施在那里榨油。到20世纪40年代后期,美国大豆行业的液压机几乎已经过时,主要原因是液压机的装卸工作量大,批处理能力有限,提取效率低。

螺旋榨油机

螺旋榨油机是20世纪初在美国发展起来的,以满足连续式制油设备的需要。

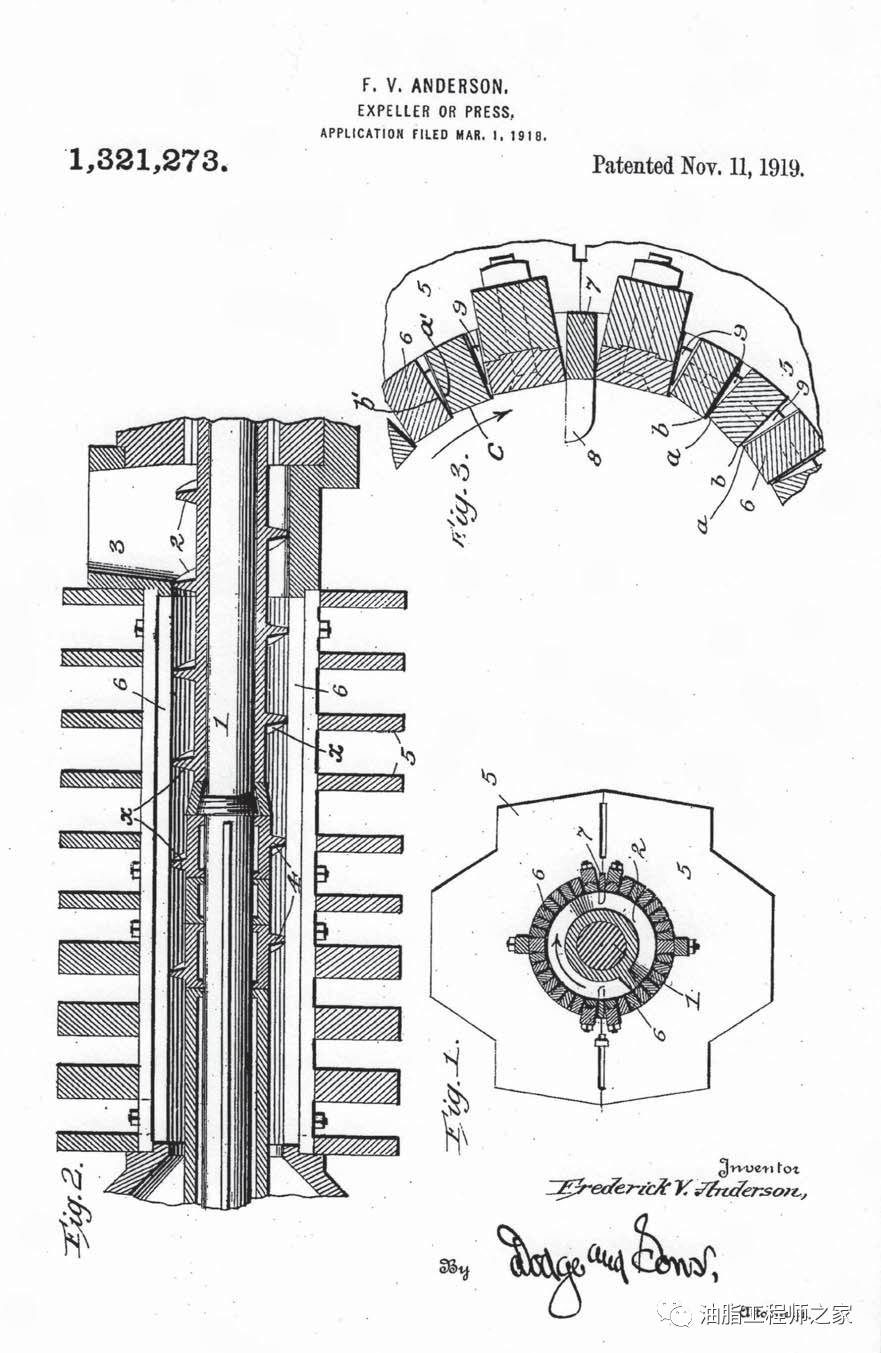

安德森榨油机

首先推出的、目前仍然是最流行是安德森Anderson 榨油机。它是1909年发展起来的(“expeller”一词的由来是安德森有限公司描述他们的螺旋榨油机),其次是法兰奇螺旋榨油机(由法兰奇制油设备机械有限公司,在俄亥俄州Piqua)。Anderson 榨油机1909年第一次被用来压榨大豆实验,然后在1915年在北卡罗莱纳开始商业化使用。随后螺旋榨油机在美国大豆压榨行业普及,由最早使用螺旋榨油机的压榨商包括芝加哥Heights(1917年至1918年),A.E. Staley(1922年)和FunkBrothers(1924年)。从1915-1945年估计60-80%的大豆压榨业使用了螺旋榨油机。大豆压榨,先预处理(调质)然后大豆送入机器,一个不断旋转蜗杆轴(有点像一个厨房的绞肉机)迫使大豆胚通过牢固的金属桶或笼,其壁用插有许多薄的垫片形成间隙,每个垫片约0.01英寸(0.2-0.3毫米)厚。在每英寸5-10吨以上的压力下,温度达到150℃时,油被压出并通过榨笼间隙排出。卸料端的挡料螺母允许操作员控制压力和温度。压力越高,温度越高,所榨出的油越多。在出饼端,饼以薄片形式挤出,饼被旋转的破碎机打碎。

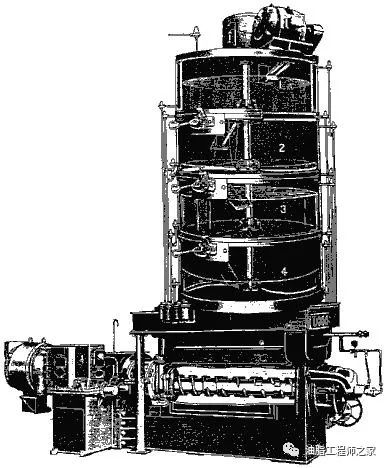

FRENCH带炒锅的螺旋榨油机

螺旋榨油机比液压机有许多优点:连续加工,劳动强度低,消除了压滤布的消耗,压榨前加热少,容量大,出油量大。缺点:他们需要更多的机械动力投入和更熟练的人力。与溶剂浸出相比,它们残油高,压榨机提取只有77%的油,而溶剂浸出能得到95%的油。即使到了20世纪80年代,一些老的棉籽榨油厂和一些生产天然油脂和保健食品的豆油的公司仍然使用螺旋压榨机压榨大豆

溶剂浸出器

溶剂浸出的早期历史及其在大豆油加工中的广泛应用,首先在英国,然后在德国,以上可描述为在“欧洲”。早期在满洲里和日本也有使用酒精作溶剂浸出大豆。溶剂浸出在美国比欧洲迟得多,原因有两个: 第一,在二十世纪三十年代末之前,在任何特定的地点,通常都缺乏足够数量的大豆,以使这一过程具有成本效益。欧洲进口大量大豆,可以在主要港口城市建立溶剂浸出工厂。但在美国,大豆被广泛种植,小型、分散的工厂通常处理在其附近种植的大豆。第二,二十世纪三十年代初发生的几次灾难性爆炸 (如1936年的Glidden浸出厂) 是由己烷蒸气的点火引起的,对溶剂浸出的兴趣有所挫伤。从1923年开始,几次尝试使用溶剂浸出在美国证明不成功。亨利·福特从1932年起就建立了小型溶剂浸出系统,并希望许多农民将它们安装在他们的粮仓中,以创造一个大豆加工为主的工业。这个概念 “社区溶剂工厂” 由爱荷华州立大学推动。

美国的第一个成功的溶剂操作是由芝加哥的丹尼尔斯-米德兰公司(ADM)于1934年开始的。William O. Goodrich公司于1928年被ADM公司收购,它自1926年以来一直在进行溶剂浸出试验。与其他美国大豆压榨厂一样,ADM大量利用德国的经验和技术,派遣工程师到德国去研究压榨厂的设备。ADM购买德国希尔德布兰特Hildebrandt连续浸出生产线,可以处理91吨/天(每天3000蒲式耳大豆)。其他早期的利用溶剂浸出的公司有Glidden公司和中央大豆(Central Soya),其盛大的开幕式是在1937年。

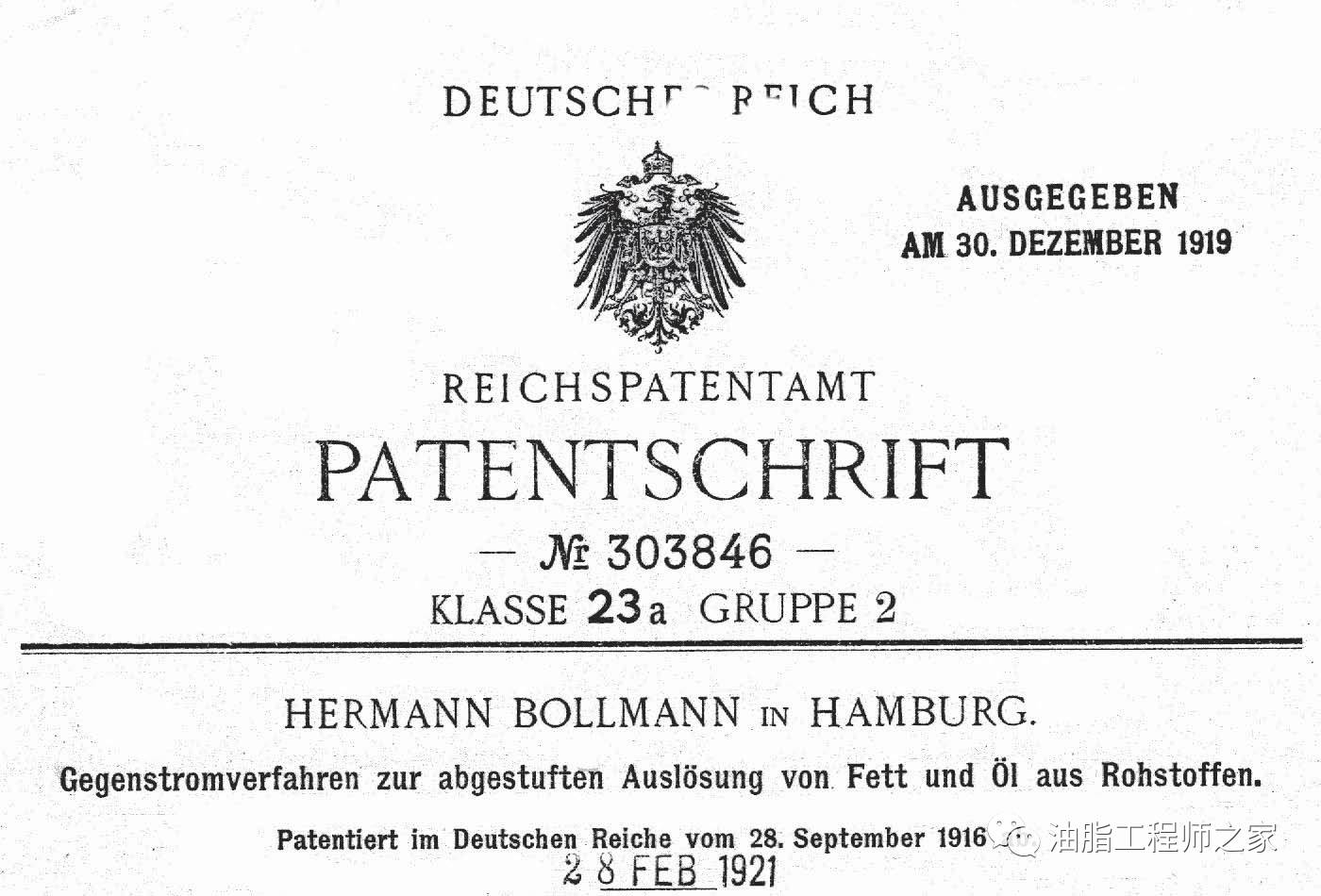

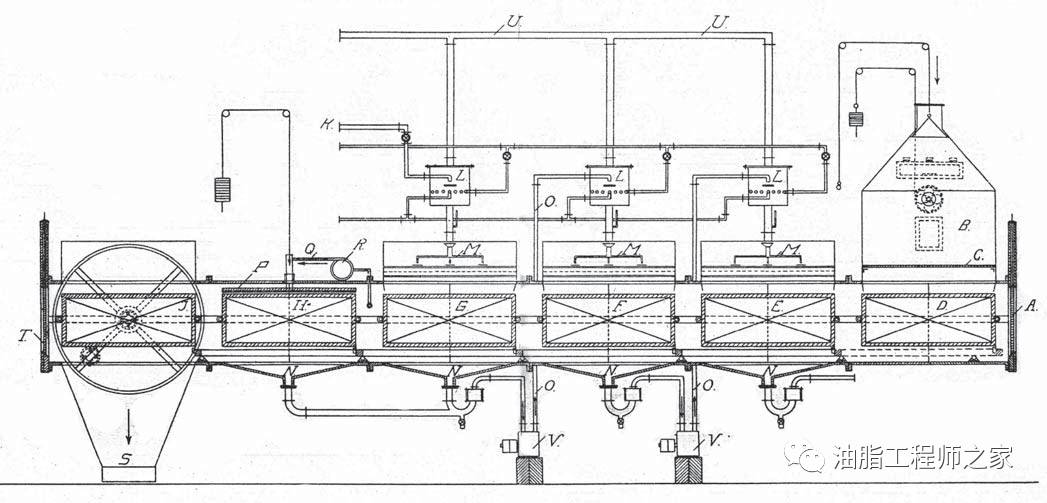

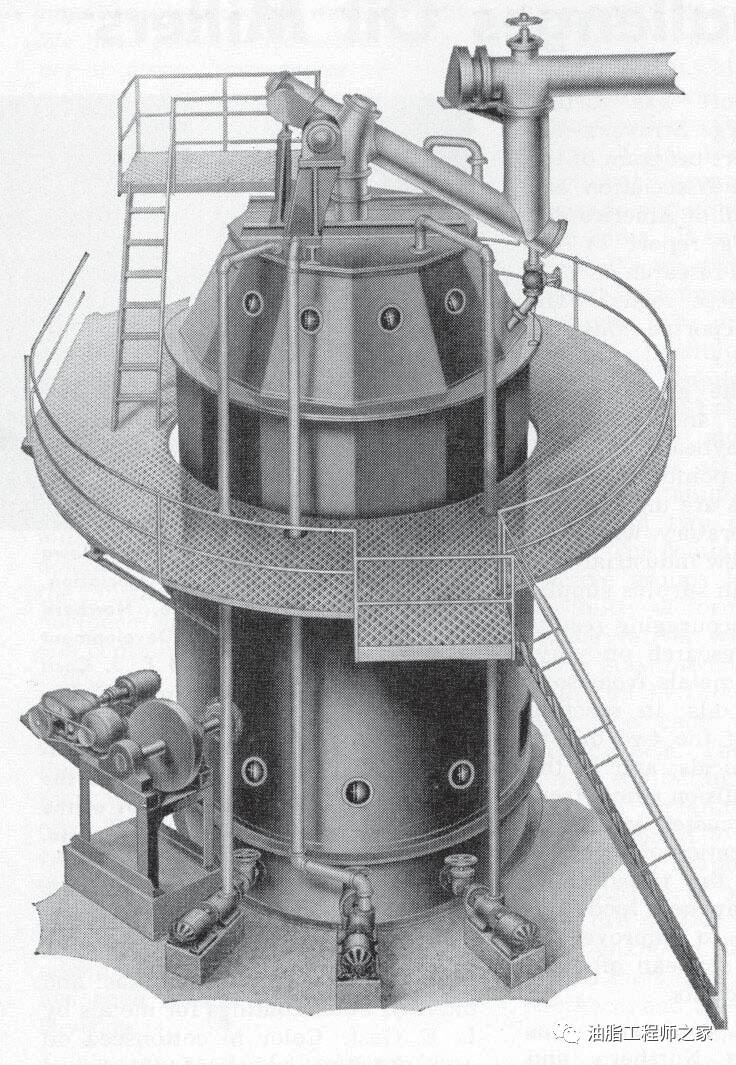

德国Bollmann篮斗式浸出器

在上世纪30年代,大多数美国溶剂厂使用苯或一个特殊的高级汽油为溶剂。1935年Sorenson和Beal都获得了正己烷作为溶剂使用的专利(美国专利2024398),1941年开始正己烷作为溶剂广泛的在美国使用。纯化的石油烃馏分(C6H14)正己烷是一种令人愉快的气味的无色液体,它通常的操作温度58°C(136 F),在63-70 °C时沸腾(146-158 * F),其相对密度或比重0.685,并具有高挥发性和可燃性,但使用成本低。己烷对人体有毒。它对中枢神经系统有轻微的抑制作用,如果吸入,可能会刺激肺部。由于其易燃性和毒性,它的使用需要极端小心。两个其他溶剂三氯乙烯(TCE)和萘在20世纪40年代末也引起关注。据回顾,三氯乙烯早在1916年初就已在欧洲造成牲畜死亡。在1923年,Piper 和Morse发表了对其使用的警告。但是这些问题在1940年代已经在很大程度上被遗忘。对TCE开发新的兴趣,因为它是不可燃和爆炸,用非常经济的成本建立浸出厂,尽管三氯乙烯本身比正己烷作溶剂是相当昂贵的。1944年TCE在美国被商业使用,1952年TCE提取的豆粕占美国豆粕的2%。然而就在这个时候,它的使用造成牛再生障碍性贫血,与1955年和1960的停止其使用。此后,己烷成为美国唯一的溶剂,因为它的成本低,易于回收,高油出率和对植物油具选择性。

另一种溶剂,在20世纪40年代乙醇(酒精)引起了美国研究人员相当大的兴趣,尤其是非商业的基础上。如前所述,1927年初在满洲里开始它的使用研究,并在1937开始在商业化使用。1948年美国农业部北方研究中心Beckel、Belter和Smith报道,乙醇与正己烷浸出相比,豆粕和豆油都有更好的风味和更轻的(更好的)色泽,而食品使用粉碎的豆粉作膳食(面包、酥皮和糖果)具有良好的味道、色泽和营养价值。与正己烷不同、乙醇是一种天然的、无毒的食品(在啤酒或葡萄酒中发现),一种可从农作物发酵的可再生资源。经与一个工业企业合作,北方研究中心建立了中试装置进一步测试的醇提工艺。该公司使用的过程商业化,精制大豆蛋白胶凝物质Gelsoy。乙醇的其他优点是容易回收副产物(油和乙醇分开,只需将它们冷却),乙醇与己烷相比可以在较低的温度下除去。缺点是大豆油除非高温下外不溶于乙醇、它的蒸发潜热高,在20 psig压力下乙醇处理需要额外的加热燃料,溶剂成本高(1980年比正己烷贵33%),在回收过程胚片需干燥到3%的水分,保持高的酒精纯度困难,设备投资或改造的高初始成本,国内税收对使用酒精的严格规定。然而,在1970之后,人们开始对乙醇的使用感兴趣,主要是因为它有能力生产优质的粕和更美味的大豆粉、大豆浓缩蛋白和分离蛋白,也是因为它最终可能比石油衍生的己烷便宜。业内人士说,到上世纪70年代A.E. Staley公司取得了使用乙醇-己烷溶剂专利方法。

在上世纪四十年代,溶剂浸出(特别是己烷)工艺取代了机械压榨工艺来制取大豆油的原因有很多,这些原因很多可以在20世纪30年代和40年代预见到。首先,溶剂浸出提高了油脂出率。而机械压榨工艺提取70-80%的大豆的油(残余4-6%的油在豆饼中),溶剂工艺能够提取95%的油(只留下0.5-1%的油在粕中)。这导致每60磅蒲式耳大豆增加1.5磅油,每100磅大豆增加2.5磅。这也导致了每蒲式耳的磅数减少,但由于油的价值是在重量基础上的4至5磅,所以有明显的净收益。第二,溶剂系统的处理能力更大。第三,溶剂浸出工艺以相对较高的容量运行,以较低的成本生产油和豆粕,主要是由于较低的人工和间接费用。第四,溶剂浸出工艺使用更少的能量。第五,浸出的油,许多人认为质量好因为它具有优良的漂白特性,较低的炼油损耗,酸败的敏感性降低,更好的保留脂溶性维生素。用溶剂提取问题,必须建立一个工厂的巨大的资本投资,危险(正己烷)爆炸,大量稳定供应大豆的需要,加工每吨大豆1-2加仑越来越昂贵的溶剂损失,以及少量的溶剂残留的事实(尤其是在早期)可能会继续留在粕和油中。在这一点上Burlison在1936年写到:“反对者已提出,在粕中的一些溶剂残留。虽然有效运作的现代工厂可以去除溶剂的最后痕迹,美国的压榨厂还没有把这一过程推向完美的阶段。

溶剂浸出制油过程包括大豆预处理和破碎、轧坯至薄片,用溶剂从大豆胚中提取油,以及从油和粕中回收溶剂。系统有两种基本类型:渗滤(包括平转,固定篮式,链斗式,履带型等)和浸泡式浸出器。到上世纪70年代渗滤浸出在很大程度上取代了浸泡工艺,渗滤指溶剂渗透过胚片后通过多孔过滤出,浸泡式是指胚片浸泡在溶剂中。

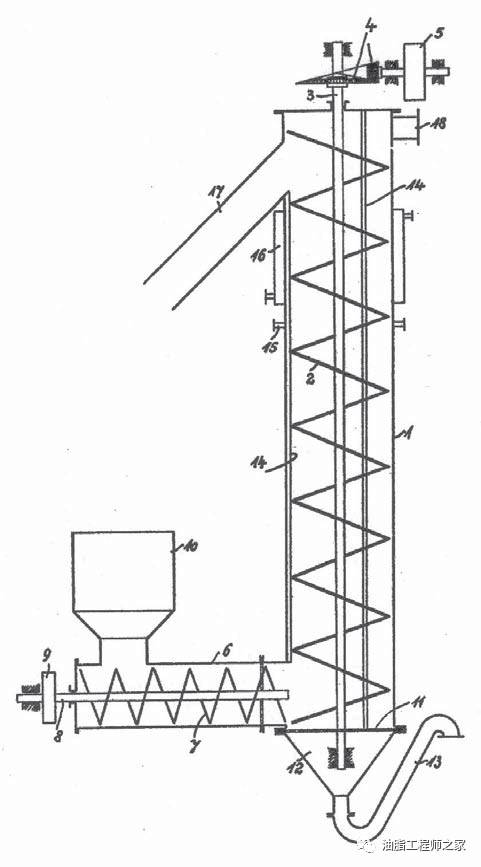

Hildebrandt 的专利浸出器

直到1936年,从德国进口的设备是美国唯一使用的溶剂浸出系统。Hansa-Muehle “串珠”和 Bollmann篮斗式是最受欢迎的,其次是Hildebrandt 的“U型”管浸泡式浸出器。1936年福特开发了第一个商业化美国制造的溶剂体系,但它不是最大的处理器。1937年Allis-Chalmers 制造公司和 V.D. Anderson 公司引进了直立篮斗式浸出器。1940年代French油脂设备公司和Blaw-Knox公司改造了Hansa-Muehle 和Bollmann的浸出器,开发了平转浸出器,它由平转篮斗式渗滤型改进,现由Dravo.拥有。到1948年皇冠钢铁厂也有了一个浸出系统,比利时的De Smet也进入该领域。1944年后所有溶剂浸出器都是连续的。1950年溶剂浸出器首次超过螺旋榨油机成为美国最广泛使用的方法提取大豆油。在上世纪50年代溶剂浸出仍然被认为是“新工艺”,同样正己烷仍被认为是一个相对较新的溶剂。1951年溶剂浸出工艺处理所有美国大豆的最大百分比分别为French(26.5%),Blaw Knox(11%),Anderson(5.3%)、Allis-Chalmers(5.3%)。到了1957年,美国大豆压榨量的94%以上被溶剂浸出,1972年后超过95%。在20世纪50年代和60年代,随着大豆浓缩蛋白和分离蛋白的发展,溶剂提取的另一个优点被发现:温和的加热,导致蛋白质变性相对较少。

FRENCH 固定篮斗浸出器

由于提高了榨油技术和培育出更多高含油的新大豆品种,从一定数量的大豆中得到的油量逐渐增加。在1924年, 100磅大豆中产生了12.3磅毛豆油,1930年增加到14.2磅,1938年增加到15.5磅,1948年增加到16.3磅,80年代上升到17.8磅到18.5磅,在这57年期间增加了48.8%。1981年在100磅的大豆生产72.2磅豆粕(44%的蛋白含量),18.3磅的大豆毛油,7磅豆皮和2.5磅的生产损失。

美国主要的大豆浸出厂家是ADM公司、邦基公司和嘉吉公司。2016年美国有40家大豆浸出厂,大豆压榨量为5708.5万吨。毛豆油产量为221.0亿磅。精炼豆油产量为171.4亿磅。豆粕产量为4194万吨。